Minule jsem popisoval stavbu elektroniky Gen7 pro 3D tiskárnu RepRap. Gen7 je nejdůležitější část, na které běží firmware (interpret G-kódu a řadiče motorů). V tomto textu popíšu další elektronické části, které jsou ke stavbě potřeba – půjdeme od zdroje až po motory.

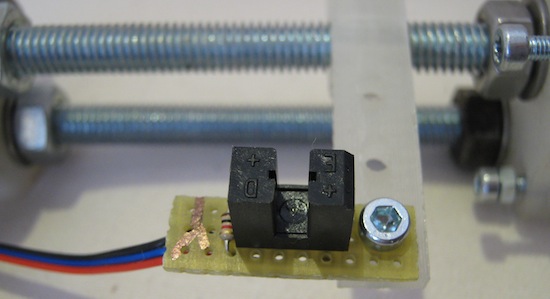

Koncové spínače

Nebo také nazývané endstop, jsou celkem tři (v případě Gen7, některé elektroniky mají 6) a jsou umístěny na počátku os X, Y a Z. Slouží k tomu, aby RepRap věděl kde se nachází počátek souřadnicového systému, do kterého vždy před začátkem tisku přejede.

Endstopy jsou často tvořeny obyčejným spínačem a pull-up rezistorem. Toto řešení je jednoduché a levné, stačí spínač připevnit na konstrukci tiskárny a připájet vodiče. Na druhou stranu, spínače mají jen omezený počet cyklů, mechanicky stárnou a mají zákmity.

Z těchto důvodů se začaly používat i optické endstopy tvořené třemi rezistory a jednou opto-závorou. Tyto endstopy je možné zhotovit na univerzálním plošném spoji.

Motory

Tiskárna Prusa i3 obsahuje celkem pět krokových motorů. Jeden pro osu X a Y, dva pro osu Z a jeden pro extruder.

Nejčastěji se používají bipolární motory s přírubou NEMA17 (to je označení rozměru motoru, tedy vzdálenost montážních děr, o elektrických parametrech motoru to neříká nic).

Podle oficiální Wikipedie RepRapu je pro osy X, Y a Z nutné použít motory o síle (točivý moment) 14 N.cm a více. Pro extruder alespoň 40 N.cm.

Tyto hodnoty jsou minimální a doporučuje se motory předimenzovat. Díky tomu bude prostor k dalším experimentům a možnému rozšíření tiskárny (třeba na frézu) a motory se pak budou i méně zahřívat (nebude nutné je proudově zatěžovat na 100%).

Další parametry jsou 200 nebo 400 kroků na otáčku a proud do cívky maximálně 2 A (to v případě, že používáte řadič A4988).

Já osobně zvolil motory cca 41 N.cm, 400 kroků na otáčku, proud 1,68 A a napětí 2,4 V.

Řadiče krokových motorů

Krokové motory nelze řídit přímo mikrokontrolérem, jsou potřeba řadiče. Pokud víte jak na to, můžete si sestrojit vlastní, pokud nevíte nebo nechcete řešit, zvolte Pololu A4988. Nejsou nejlepší, mají své mouchy (jsou velmi malé a obtížně se chladí), ale jsou nejpoužívanější a díky tomu vám hodně lidí v případě problémů poradí.

Dají se sehnat za cca 250 až 300 korun kus, potřebujete 4 kusy.

Vyhřívání trysky a podložky

Pro úspěšný tisk je nutné, aby se plast v trysce (nozzle) zahřál na 160 až 250°C. Přesné hodnoty závisí od použitého materiálu – ABS, PLA, kvalita a hustota materiálu, apod. K trysce je proto připevněno topné těleso o dostatečném výkonu.

Nejlevnější a nejdostupnější varianta je použít axiální rezistor o výkonu 5 W – viz například J Head Nozzle. Rezistivita se volí asi 5 Ω, což při 5 V dává proud 1 A a tedy výkon 5 W.

Další (a dle mého názoru lepší řešení) je použít keramické topné těleso o výkonu 40 W. Při napětí 12 V to odpovídá cca 3,3 A a tudíž se tryska zahřeje na pracovní teplotu mnohem rychleji. Rozměrově je toto těleso podobné 5 W axiálnímu rezistoru, takže obě možnosti se dají podle potřeby velmi jednoduše zaměnit.

Další prvek, který je nutné vyhřívat je podložka, na kterou se tiskne. To je důležité hlavně při tisku první vrstvy, aby se horký plast zachytil na podložku. Dalším důvodem pro vyhřívanou podložku je deformace v rozích a vnitřní pnutí plastu (hlavně ABS), které se objeví v případě velmi rychlého ochlazení. Aby se těmto nežádoucím jevům předešlo, je nutné aby plocha na kterou se tiskne měla teplotu od 60 do 110°C.

Nejčastěji používaná podložka je vyrobena z plošného spoje. Na Wiki RepRapu je ke stažení Eagle soubor s návrhem desky, takže je možné si ji vyrobit doma.

To byl také můj původní záměr. Bohužel, rozměr 210×210 mm je příliš velký. Cena takového plošného spoje se pohybuje kolem 200 korun. Také nemám k dispozici tak velkou plochu pod UV lampou a misku, ve které bych spoj vyleptal. Pokud nejste doma nadprůměrně vybavení, doporučuji podložku koupit (viz shop.uart.cz).

Doporučuji, abyste koupenou podložku před jejím použitím zkontrolovali. Rezistivita mezi napájecími ploškami by měla být asi 1,2 Ω, což při 12 V dává výkon 120 W. S teplotou by měl proud podloužkou mírně klesat.

Kromě PCB podložky je možné použít kus plechu, na kterém jsou zespodu připevněny výkonové rezistory. Těch pak musí být dostatečný počet, aby byla teplota konstantní po celé ploše.

Někteří lidé experimentují i s Peltierovými články. Zde je ale problém s maximální teplotou. Běžné peltierovy články dokáží generovat maximální teplotu cca o 60 stupňů větší, než je jeho chladná strana. Pokud je tedy v místnosti 25 stupňů, dostáváme 85 stupňů Celsia, což se pro ABS zdá málo. Je možné řadit více článků na sebe a dosáhnout tak většího rozdílu teplot. Další možností je po dokončení tisku změnit polaritu napájení, což způsobí mnohem rychlejší ochlazení horké poloviny. Tolik teorie, více si o Peltierových článcích v RepRapu můžete přečíst na tomto fóru.

Termistory

Pro úspěšnou regulaci teploty trysky a podložky je nutné použít kvalitní a přesné termistory. Jsou potřeba dva kusy a nejčastěji se používají NTC termistory o rezistivitě 100 kΩ a maximální teplotě 300°C.

Vynikající termistor, který je zároveň často používaný je B57560G104F. Špatná zpráva je: jsou hodně drahé a u nás se dají jen velmi obtížně sehnat (jediná možnost, kterou jsem našel je Farnell).

Levnější alternativou jsou např. KTY84-130. Špatná zpráva je: je to PTC (to až tak nevadí, v Teacup firmware stačí upravit jedno pole) a jeho rezistivita je 1 kΩ (to je docela problém, protože jím bude protékat velký proud, který jej může zahřívat a způsobí chybu měření). Zatím je nemám otestované, ale časem se na tuto možnost podívám.

Zdoj napětí

Jako zdroj napětí se dost často používají napájecí zdroje z osobních počítačů. Deska Gen7 přímo obsahuje jeden 24 pinový konektor a dva 4 pinové konektory pro ATX zdroj. Je možné použít jak starší ATX20 nebo novější ATX24 verzi (liší se pouze v hlavním konektoru, který má o čtyři piny víc, je možné je ale libovolně zaměnit).

Digitální část a optické endstopy jsou napájeny z 5 V větve. Motory, vyhřívaná podložka, žhavení trysky a další jsou napájeny z 12 V větve. Z toho vyplývá i požadavek na výkon zdroje – je nezbytně nutné, aby byla 12 V větev schopna dodat alespoň 15 A (!). Takové proudy jsou většinou schopny dodat až zdroje o výkonu 300 a více Wattů (podrobnosti, kolik ampér dodá která větev je vždy na štítku zdroje).

Pokud stejně jako já vytáhnete ATX zdroj ze starého počítače, pak zdroj pečlivě prohlédněte a vyčistěte. Talé si ovětře, jestli je 12 V větev opravdu schopna dodat 15 A a jestli zůstavá po celou dobu stabilní. Některé starší zdroje mají totiž stabilní 12 V větev až v okamžiku, kdy je z 5 V větve odebírán jistý minimální proud (v takovém případě stačí k 5 V větvi připojit třeba malou LED).

Nejlepší je zdroj vždy dopředu vyzkoušet. Dost často jsou problémy s napájením vyhřívané podložky (heated bed), do které teče 10 až 15 A. Důvod je ten, že spínání podložky se děje pomocí PWM a na tak velké a rychlé změny výkonu nejsou něktré zdroje konstruovány.

Další části

Kromě již zmíněné elektroniky se ještě používá malý ventilátor, který je připevněn k extruderu a míří na kovovou část trysky. Elektronika Gen7 v základu neobsahuje konektor pro tento ventilátor, ale není problém si vyrobit vlastní extension board nebo využít ICSP konektor a modifikovat firmware.

Závěr

To je z elektroniky pro RepRap vše. Ještě jednou si to pro přehlednost shrneme:

- Základní deska (např. Gen7),

- ATX zdroj,

- Krokové bipolární motory,

- řadiče motorů,

- topné těleso k trysce,

- vyhřívaná podložka,

- vhodné termistory,

- případně ventilátor.

Z vlastní zkušenosti: zdroj se dá sehnat zadarmo ze starých počítačů, základní deska se dá vyrobit do 800 kč pokud si ji komplet děláte sami, vyhřívanou podložku je lepší koupit hotovou za cca 350 korun, oba termistory vyjdou celkem na 190 korun (raději kupte dražší, ale přesné), nejdražší položka jsou motory – počítejte minimálně 1500 korun a pak řadiče za cca 800-1000 korun.

V současné době už máme doma plastové díly i závitové tyče k tiskárně. Ještě čekáme na hliníkový rám (vyrábíme si jej sami) a pak se tu snad objeví pár fotek z konstrukce mechanické části.