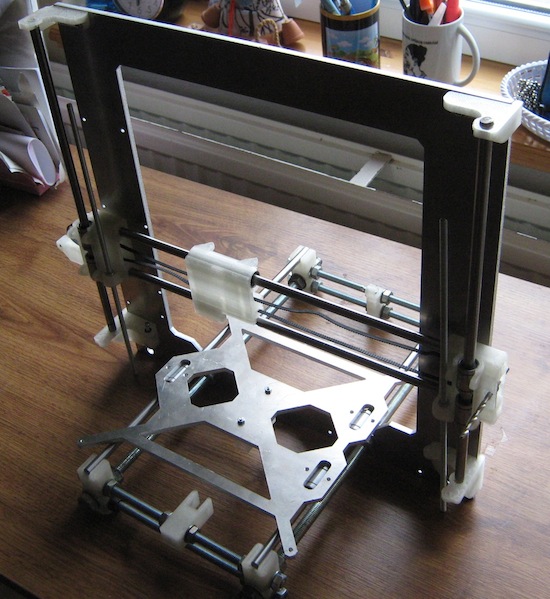

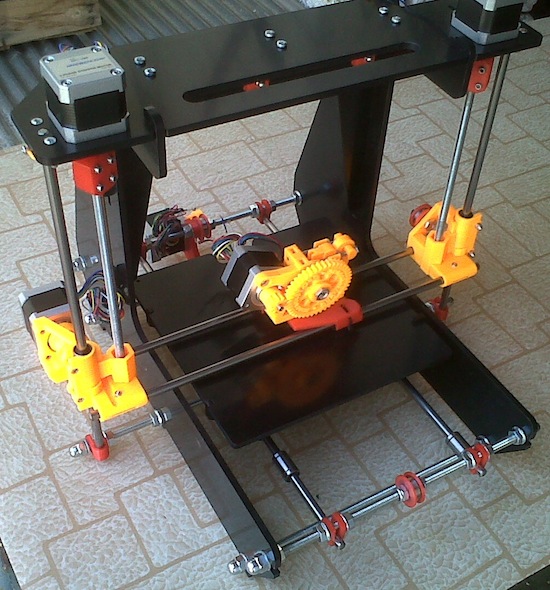

Stavba našeho RepRapu pokročila do stádia, kdy hlavní konstrukce stojí, elektronika funguje a již jsme připraveni tisknout (momentálně dokončujeme trysku a extruder). V tomto článku se chci podělit o zkušenosti ze stavby RepRapu verze Prusa i3.

V textu nehledejte vyčerpávající popis, spíše se jedná o checklist věcí, které jsou potřeba a pár postřehů ze samotné stavby.

RepRap stavíme sami do posledního šroubku. Nekoupili jsme si žádnou stavebnici a téměř všechny díly jsme si vyrobili sami (výjimkou je vyhřívaná podložka z PCB). Stejně tak si sami vyrábíme trysku na extruder, o její výrobě ale až v dalším článku.

Seznam dílů:

Tyto součásti jsou potřeba ke stavbě mechanické části RepRapu i3 a koupíte je v jakémkoliv železářství. V seznamu nejsou uvedeny ložiska, šruby a pružinky, které budete potřebovat ke stavbě extruderu (o výrobě extruderu a trysky napíšu později samostatný článek).

- 2× závitová tyč M10, 370mm,

- 4× závitová tyč M8, 205mm,

- 2× závitová tyč M5, 300mm,

- 2× hladká tyč Ø8, 370mm,

- 2× hladká tyč Ø8, 340mm,

- 2× hladká tyč Ø8, 320mm,

- 12× podložka M10,

- 12× matička M10,

- 22× podložka M8,

- 22× matička M8,

- 6× matička M5,

- 30× matička M3,

- 30× šrub M3 (nakupte více kusů délky 10, 20 a 25mm),

- 10× ložisko LM8UU,

- 2× ložisko 623.

Dále jsou potřeba:

- vytisknuté plastové části pro verzi single plate i3,

- hliníkový rám pro i3,

- ozubený řemen T2,5 nebo T5 (cca 2 m) a k tomu 2 ozubená kolečka na krokový motor,

- pár centimetrů PVC hadičky (ke spojení tyče M5 a motorů pro osu Z).

A z elektroniky (podrobněji viz starší článek):

- 5× krokový motor,

- 2× termistor (alespoň do 250°C, například Epcos B57560G104F),

- 1× topné těleso (buď 40W keramické nebo může posloužit i 5W axiální rezistor),

- 1× vyhřívaná podložka (viz PCB heatbed na RepRap wiki),

- 1× počítačový zdroj ATX (alespoň 350 W),

- 1× řídící elektronika (RAMPS, Sanguinololu, Gen7 – podrobněji viz starší článek).

Stavba

Stavba hlavní konstrukce je velmi pěkně znázorněna na této animaci (ke spuštění je potřeba v prohlížeči plugin Unity). Případně na fotografiích.

V seznamu dílů jsou minimální počty matiček a šroubků potřebné ke stavbě. Nakupte jich raději mnohem více, jsou to haléřové položky. Kromě šroubků M3 jsme koupili navíc i závitovou tyč M3, kterou jsme použili místo dlouhých šroubů (hlavně na extruder).

Během stavby matičky nejdříve dotahujte rukou a používejte podložky. Jakmile budete mít základ sestaven, dejte vše do pravých úhlů, ať se nic nekříží. Ložiska pro osy Z a X by měly po tyčích jezdit hladce a bez většího drhnutí. Jakmile budete mít hotovo, utáhněte matičky. Během tisku dochází k vibracím, je nutné aby byla konstrukce co nejtužší.

Na vyhřívanou podložku je potřeba položit skleněnou tabulku, my jsme použili obyčejné sklo o tloušťce 3 mm. Sklo by nemělo přesahovat přes podložku, jelikož přesahující konce by se zahřívaly méně a sklo by mohlo v těchto místech prasknout. K upevnění skla k podložce dobře poslouží papírové klipy.

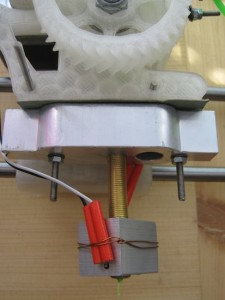

V místech velkých teplot – extruder a vyhřívaná podložka – se běžně používá kaptonova páska. Ta je ale dost drahá (pozor na levné čínské kopie na eBay), a proto jsme například k trysce připevnili termistor pomocí tenkého měděného drátku.

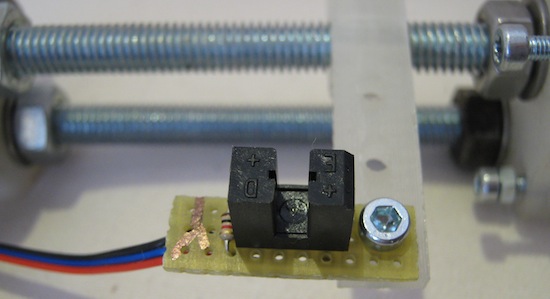

Optické koncové spínače lze sestavit na univerzálním plošném spoji. Oproti verzi na oficiální wiki jsem endstop neosadil signalizační LED, která mi přišla zbytečná. Výsledek obsahuje jednu optobránu, dva rezistory (jeden THT druhý SMT) a má rozměr 10×25 mm.

Stále sháním vhodnou izolační bužírku na vývody termistorů, která odolá teplotám nad 250°C. Pokud byste věděli o vhodném materiálu (silikon vydrží cca 200°C ?), budu rád když se podělíte o zkušenoti.

Další poznámky

A pár dalších poznámek k RepRapu:

- Jestli se někdy pustíme do další stavby, vyzkouším verzi AIR2. Je to design založený na verzi Prusa, ale na první pohled se zdá mnohem tužší a pevnější.

- Ruční frézka, například Dremel, je velmi užitečný pomocník.

- Stavba jde mnohem rychleji ve dvou.

- Plně vybavená dílna se soustruhem, stojanovou vrtačkou a pracovním stolem se svěrákem je výhoda, ale ne nutnost. Platí: čím méně vybavená dílna, tím více zaplatíte za jednotlivé díly (například tryska se dá vyrobit za pár korun pokud vlastníte soustuh, nebo koupit za 1500 Kč a víc).

- Elektronika Gen7 se špatně shání. Pokud si netroufáte na její výrobu, rád vám s ní pomohu (od nákupu součástek po celé její osazení a oživení). Ozvěte se na email.

Závěr

Zatímco stavba byla relativně rychlá (pokud máte všechno, pak je to otázka jednoho odpoledne), kalibrace a nastavení firmware je otázka několika dní a spousty experimentů.

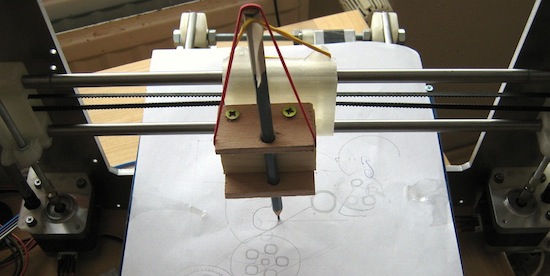

Kromě extruderu již RepRap funguje, první testovací „tisk“ tužkou proběhl dobře, přesnost se zdá být dobrá.

To je ke stavbě všechno. Zrovna teď se věnujeme návrhu a stavbě extruderu (již druhá verze, první se neosvědčila). Jakmile bude hotovo, napíšu o tom další článek.